機器人建設美好生活

為建筑產業賦能

建筑爬模架

-流程詳解-

運行穩定性好

相對于其它的機器人焊接工作站,固高焊接工作站最大的區別為機器人本體無需移動,這就避免了使用過程中經常遇到的機器人行走定位點飄移.找不到焊鏠等故障的產生。

焊接效率高

單兩套裝夾平臺交替裝.卸夾,保證了兩臺焊接機器人可不間斷的焊接,以8小時工作計,一套固高焊接工作站的勞動效率約等于8-10名熟手焊工,用戶兩年內即可回收設備采購費用。

系統通用性好

先進的柔性裝夾設計,三套焊接工作站即可完成型號爬架的13種焊接件的焊接工作,這點對客戶后期的產品開發生產也極為有利。

焊接質量高

因為裝夾平臺可以180度旋轉,保證了工件的正反兩面在焊接工藝上均可實現平焊,配合機器人焊接的穩定性,最大程度的減少了虛焊.脫焊的可能性。

建筑爬架的含義

爬架”又名提升架,依照其動力源的不同可分為液壓式、電動式及人力手拉式,它是近年來新開發的新型腳手架體系.主要應用于高層剪力墻式樓盤。

相對傳統的腳手架的優點

1.不必翻架子;

2.免除了腳手架的拆裝工序(一次組裝后一直用到施工完畢),且不受建筑物高度的限制,極大的節省了人力和材料。并且在安全角度也對于傳統的腳手架有較大的改觀。在高層建筑中極具發展優勢。

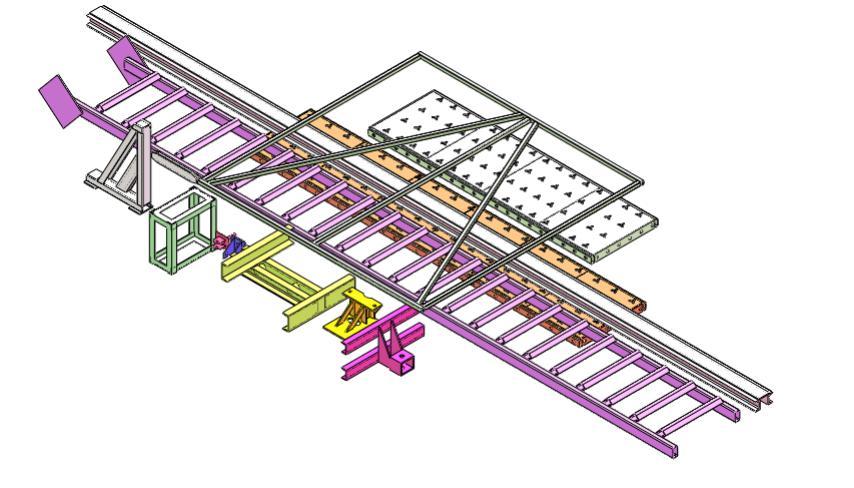

爬架焊接部件

項目方案一

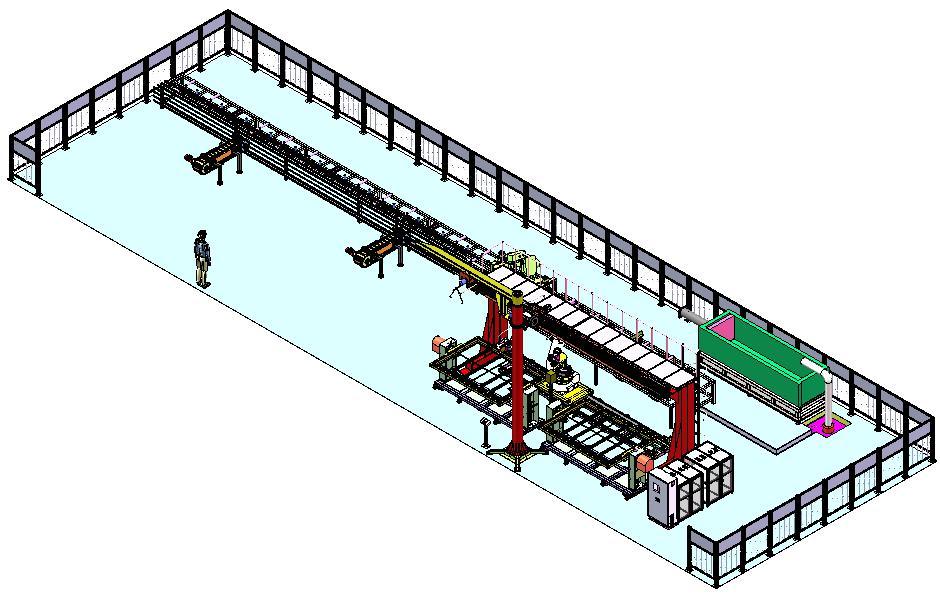

走道板-自動化焊接工作站

工作站主要結構為2臺工作半徑為1650mm的六軸焊接機器人配合兩套柔性化設計的。可180度縱向旋轉的自運行裝夾具平臺,以及焊槍自動清洗器。自動化控制系統等輔助設備。只需1-2人普通操作工即可維持系統的正常生產。

生產狀態下該系統運行模式為:位于機器人左右兩側的兩套裝夾具平臺在輪番接受人工上料后,交替運行至焊接工位,由兩臺焊接機器人同時完成工件的焊接工作,期間裝夾平臺會在工件正面焊接完成后自動實現180度旋轉以便于工件的反面焊接,焊接完成后,裝夾平臺會自動返回卸夾并重新上料。

本工作站可完成除爬梯(平臺長度受限),安全框(平臺寬度受限)之外的其實11種爬架部件的焊接,如:附墻支座,提升掛座等

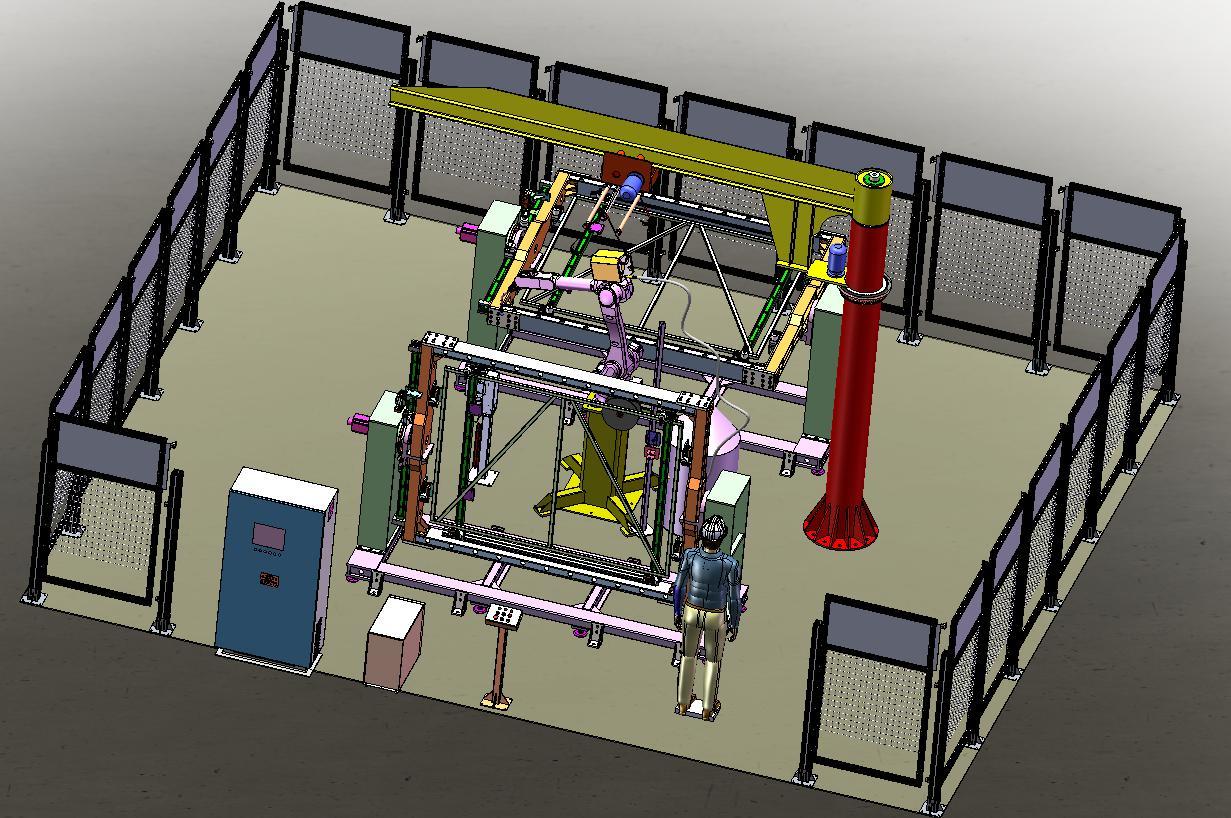

項目方案二

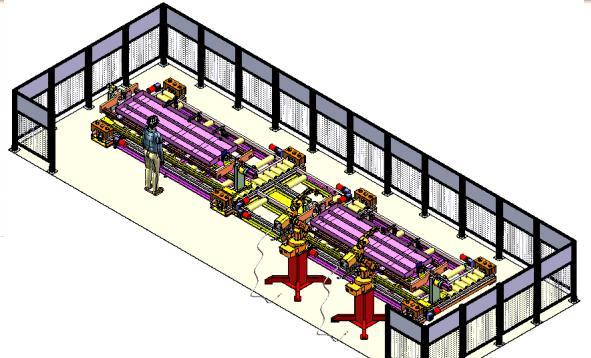

安全框-自動化焊接工作站

本工作站主要結構為一臺工作半徑為1650mm的六軸焊接機器人配合兩套柔性化設計的。可180度縱向旋轉的裝夾具平臺,以及焊槍自動清洗器。自動化控制系統等輔助設備。只需1-2人普通操作工即可維持系統的正常生產。

生產狀態下該工作站的運行模式為:位于機器人兩側的裝夾具平臺在接受人工上料后輪番由機器人進行焊接工作,該工作站可完成除安全框外,另外如導軌固定座,頂撐,立頭接管等十二種爬架配件的焊接(受裝夾平臺長度限制,本工作站不可用于焊接爬梯)。

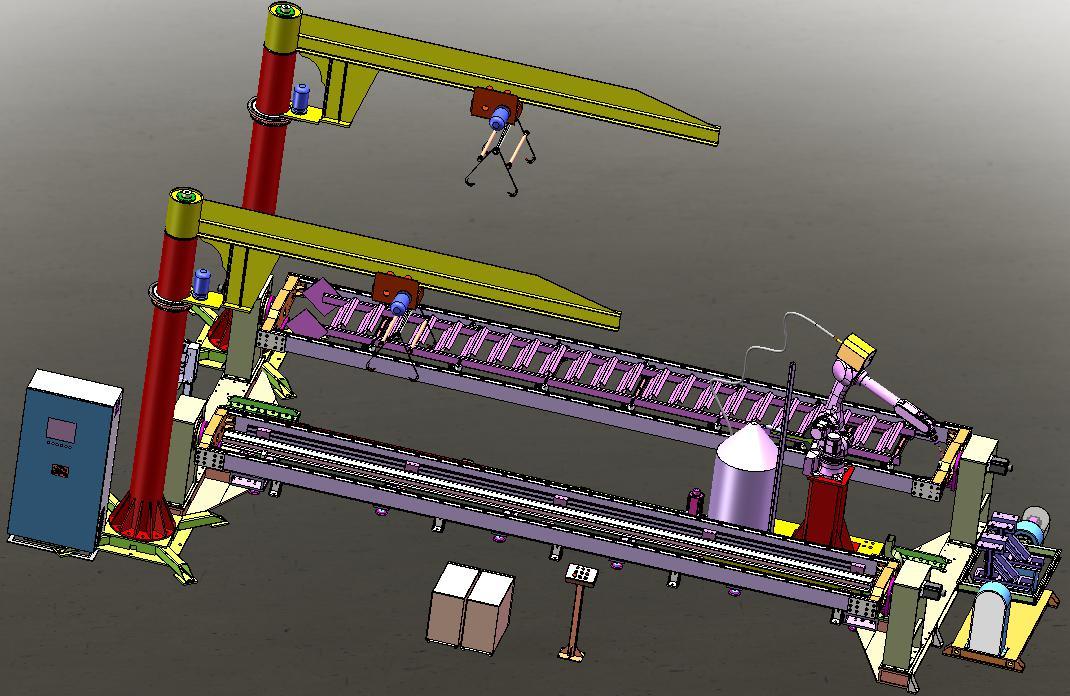

項目方案三

導軌、爬梯-自動化焊接工作站

本工作站主要結構為一臺工作半徑為1650mm的六軸焊接機器人配合兩套柔性化設計的。可180度縱向旋轉的自運行裝夾具平臺,以及焊槍自動清洗器。自動化控制系統等輔助設備。只需1-2人普通操作工即可維持系統的正常生產。

生產狀態下該工作站的運行模式為:位于機器人兩側的裝夾具平臺在接受人工上料后輪番由機器人進行焊接工作,該工作站可完成除爬梯外,另外如導軌固定座,頂撐,立頭接管等十二種爬架配件的焊接(受裝夾平臺寬度限制,本工作站不可用于焊接安全框)

項目方案四

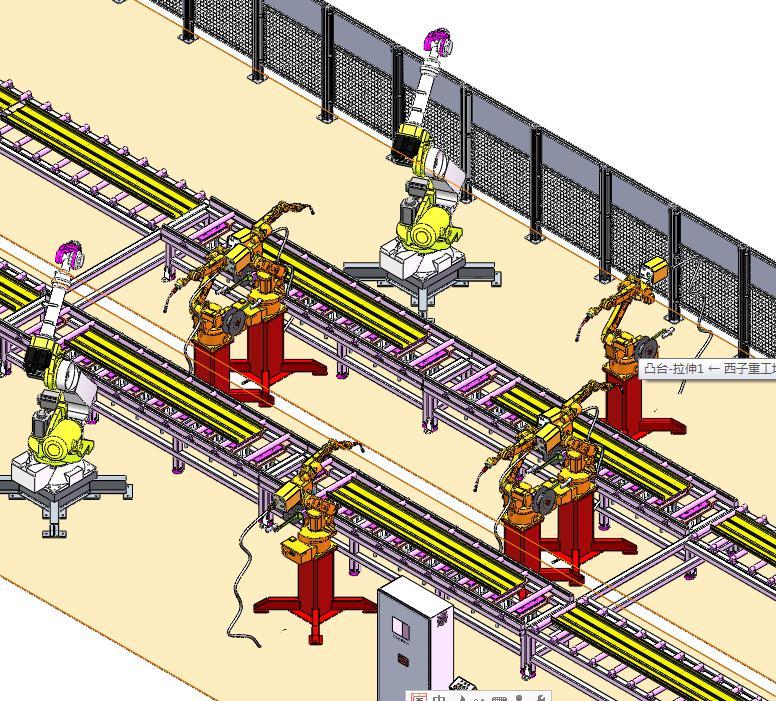

爬架自動化生產線

本自動化線可生產全型號的爬架安全框和走道板以及附墻支座等全部附件(不含導軌和爬梯)可實現理料.鋸切.沖孔.工件緩存.工件上料.焊接.下料等工序的自動化運行,理論上實現爬架無人化生產

以爬架安全框為例,生產流程如下:

1,上件 工人將整捆的方鋼吊上進料機,剪斷包裝鋼帶后,產線開始運行 2:鋸斷 采用氣夾一次固定十根方鋼,然后伺服驅動鋸斷機,按工藝要求鋸斷方鋼3:緩存 由程序控制阻擋機構將工件緩存在進料機上,在取件機器人取走一件后自動后補齊一件4:機器人上件 由 一臺搬運機器人帶三套夾具,可分別取送方管及連接耳5夾具翻轉機構 機器人上件后夾具自動定位夾緊,翻轉機構可在任意角度停止,以適應機器人按工藝要求焊接 6 CO2焊接 由一臺天軌運行機器人對工件進行焊接 7取件 由聯機的旋臂吊機將成品 掛上輸送鏈

項目方案五

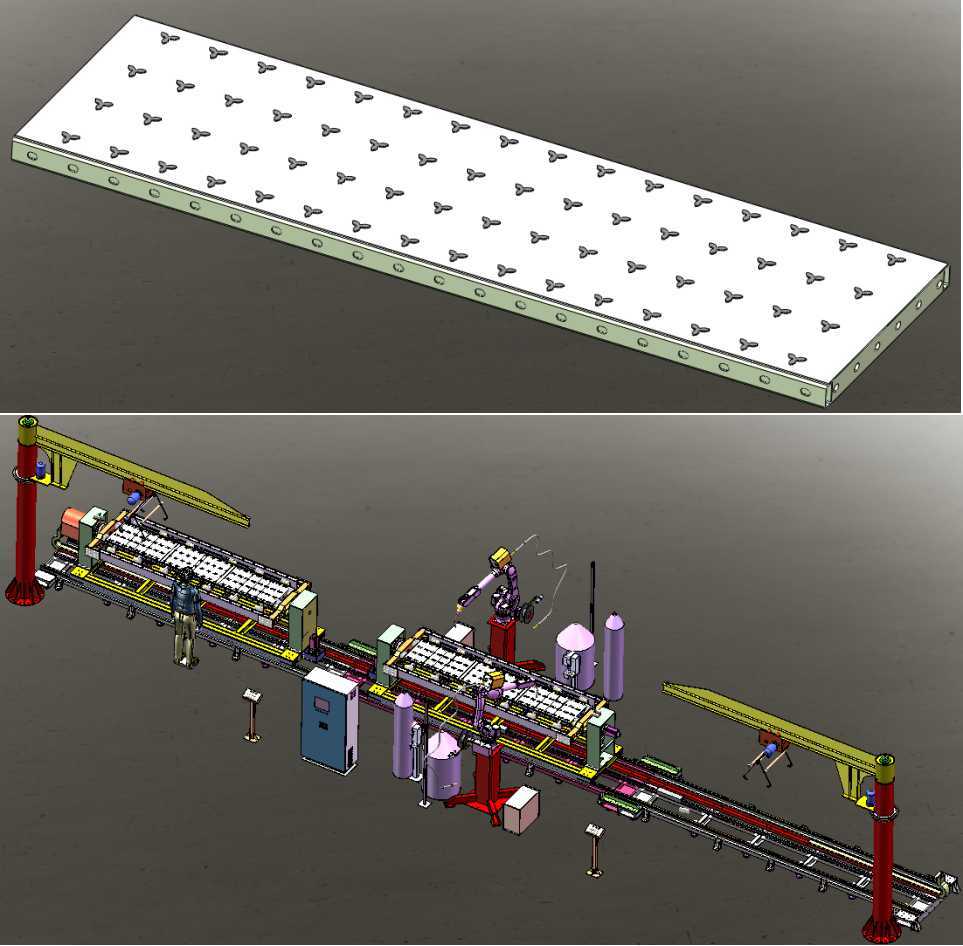

鋁模板-自動化焊接工作站

本公司設計的建筑鋁模板自動化生產線采用柔性工裝,可以兼容生產最大尺寸為2700mm×400mm的各種型號平面模板,并且通過夾具特殊設計并配上夾具庫后可以適用于大部份陽角.陰角等模板的生產。

本公司設計的建筑鋁模板自動化生產線配合固高妙算BIM三維人工智能一鍵全自動配模軟件,可以自動排整套的鋁合金模板.鋼模板.鋁框模板等,對于使用客戶而言,可減免人工排模工序,大大節省生產成本。

項目方案六

鋁模板自動化生產線

本生產線適用于最大尺寸為500mm-2900mm標準平面鋁模板的生產。設計產能為1000平方/天(以上述型號模板為例)

本生產線需配備操作人員兩人,一人負責焊接前端看護,一人負責焊接后端質量檢查

以下為生產線各工序工作節拍 1 鋸切工序:HK-400鋸床對單根C型板鋸切效率為50秒/斷×3次=150秒加送料夾緊時間30秒,合計180秒2銑孔工序 以2900mm板為例 2900/50-1=57個孔 排銑安裝8把銑刀,最多8次可銑完,銑孔+走位時間約為10秒 銑孔工序在80秒內完成再加上銑拉片槽時間60秒,合計140秒可完成銑孔工序

3焊接工序 2900mm平面模板的焊縫長度約為3000mm,三臺機器焊接速度為1200mm/min,焊接工序耗時為小于3分鐘

綜上所述:所有工序耗時最長為鋸切工序,耗時為180秒,計算整線生產效率為180秒/件成品

掃一掃,關注我們公眾號